Rottura per fatica – LO SAPEVATE CHE?

La rottura degli alberi per fatica è un fenomeno che va analizzato con cura, onde prevenire il ripetersi del problema dopo aver sostituito o riparato il motore. Ripercorriamo insieme un tipico caso di motore con accoppiamento tramite puleggia e cinghia.

Motore con albero tranciato

Di fronte ad una tipica rottura per fatica dell’albero motore, come ad esempio quello sopra illustrato, consigliamo di percorrere i seguenti step:

1. Innanzittutto occorre valutare, anche sommariamente, il numero di ore in cui il motore ha lavorato

se la fabbrica o l’impianto su cui è installato, il motore lavora 8 ore al giorno 5 giorni a settimana, dopo 1 mese conteggiamo 160 ore e dopo 1 anno 1920 ore. E’ un conto sommario perchè non tiene conto delle fermate e delle manutenzioni, ma di solito aiuta al raggiungimento del corretto ordine di grandezza

2. Occorre valutare la velocità media del motore, e se il motore eroga la coppia in un unico senso oppure in modo alternato

Questo certamente è più difficile: se si tratta di un motore che lavora a regime costante, si può stimare leggendo il valore medio da PLC oppure semplicemente da targhetta del motore. se invece il motore lavora a servizio intermittente, occorre valutare l’integrale del ciclo e calcolare la velocità media.

3. Quindi rilevare le caratteristiche del cinematismo e dei componenti

prima cosa FOTO DELLA TARGHETTA del MOTORE, numero di cinghie e dati puleggia (comprensivo di diametro della puleggia e lunghezza assiale, distanza dalla battuta d’albero, n° di cinghie installate e tipo di cinghie).

Grazie a questi 3 semplici passi abbiamo a disposizione parecchi elementi:

– CICLI DI LAVORO, espresso in termini di rotazioni albero motore. Questo numero è pari a Numero di Ore x 60 x Velocità Media

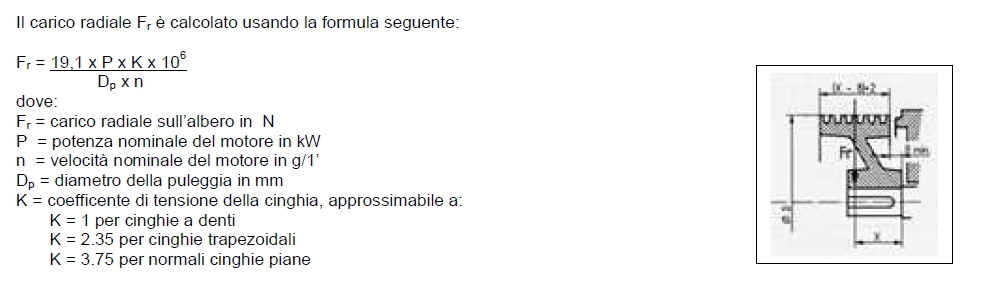

– CARICO RADIALE SU ALBERO. In questo caso ci rifacciamo al manuale dei motori elettrici SICME

Tramite i due dati che abbiamo trovato possiamo fare parecchie considerazioni:

1) valutare se il carico radiale è compreso nel valore limite di carico radiale consigliato dal costruttore per il motore che si è rotto. Tale valore di carico limite, tiene conto del limite di fatica sia per i CUSCINETTI che per l’albero

2) valutare se è possibile ridurre il numero di cinghie, oppure la quota X, dopo aver riparato o sostituito il motore. in questo modo la trasmissione della potenza tra motore e carico comporterà uno stress radiale minore per il motore

3) richiedere una relazione sull’analisi di rottura per fatica. siamo certamente nel campo della fatica se il numero di cicli è superiore a 10 mln. In questo caso si possono fare foto dettagliate dei componenti danneggiati e inviarle a nostro supporto tecnico, il quale potrà richiedere documentazione aggiuntiva per fornire una relazione deterministica sulle cause della rottura. E’ molto importante valutare anche le condizioni della parte spezzata, dell’albero e della zona di accoppiamento con la puleggia poichè potrebbero essere presenti importanti segni sulla causa del problema.

Infatti, come possibile vedere nella foto sotto, la parte dell’albero che si è rotta, nel nostro motore preso ad esempio, ha importanti evidenze che indicano una rottura per MOMENTO TORCENTE:

– la sede della chiavetta ha due unghiate che sono state asportate. si fa presente che la sede della chiavetta lavora in senso tangenziale contribuendo alla trasmissione della coppia motrice, che è un momento torcente per il motore.

– alla base della sede, la lavorazione di fresatura probabilmente aveva un incrudimento o un raccordo (che è pari al raggio del raccordo di fresa) molto piccolo, possibile innesco di rottura

– il piano in cui la rottura si sviluppa è circa a 45° rispetto all’asse longitudinale dell’albero. Tale caratteristica tipica delle rotture a fatica per torsione, è dovuta al fatto che le tensioni si trasmettono a 45° rispetto al piano normale del momento torcente

– la rottura presenta una parte molto liscia e levigata, sintono di una propagazione del danno molto lenta e ciclica, ed una piccola parte invece con rugosità elevatissima, tipica della rottura rapida “a strappo” della parte che ha cercato di non cedere fino all’ultimo

Vista laterale dell’albero motore

Tutti questi dati, considerando che il motore è stato venduto nel 1995 ed installato nel 1996, ed è stato reso danneggiato nel 2019, con una velocità di lavoro media di 1600 RPM, su una linea che lavora circa 140 ore a settimana, si incrociano bene con un numero di cicli pari a 258 mln.

Quindi la rottura in oggetto:

– non è una rottura per FLESSIONE dovuta a cinghie troppo tese

– non è una rottura per FATICA OLIGOCICLICA

– è una rottura dovuta a fatica per dimensionamento a CICLI INFINITI (compresi tra 100 mln e 1 mld)

Approfondimenti:

SICMEMOTORI Manuale Motori corrente continua

SICMEMOTORI Manuale Motori corrente continua

SKF Elementi meccanica delle trasmissioni

SKF Elementi meccanica delle trasmissioni

Speriamo che questa breve e sommaria analisi possa essere utile. Per approfondimenti contattateci!